|

|

|

|

|

|

|

|

|

|

|

|

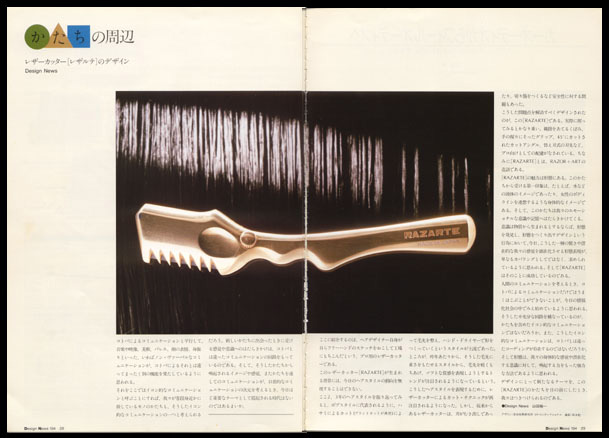

その頃、山本は大きな悩みを抱えていた・・ ・・というほど深刻な問題ではないのだが、技術者であれば誰もが一度は経験する壁のようなものだろう。 せっかく会得したブラントカットの技術にもどかしさを感じたからだ。 カットとブローが全盛の当時、自然乾燥のウェーブやカールにいち早く挑戦し、そして未知の技術を開発する難しさと格闘していた。 様々なテクニックでソフトな質感に挑戦した。 「やっぱりレザーかな・・・」 山本は修行時代に使っていたレザーを引っ張り出してみた。 「怖いよなー・・・」 元々臆病者で、献血をする度に貧血を起こすほどだから、レザーを練習していたころの生傷が絶えなかった思い出が脳裏に浮かんだ。 エイズが騒がれ始めて間もない頃であった。 それと同時に、替刃のレザーの安っぽい感触が好きになれなかった。 理容師さんが顔剃りにつかう本レザーでヘアカットをしたことのある山本は、本レザーを超える切れ味で、安全なレザーが欲しくなった。 世界中の器具の情報を集めたが満足できるものが見当たらなかった。 仕方ないから自分で作ろうか・・・、とばかりに、知り合いの戸田鉄工金型工場に相談した。 「ああ、良いですよ・・・」と二つ返事で引きうけてくれたのは良かったのだが、オリジナルを作ることの苦悩が始まったのであった。 最初に決めたのが・・・ 世界中のどこでも手に入る両刃の替刃を使うこと。 技術者は勿論のこと、お客様の皮膚も絶対に傷をつけない安全なもの。 毛髪にダメージを残さないように、切り口の面積を出来るだけ小さくする。(切れ味が良い事) 薬液を使うことの多い技術者の為に、耐薬品性の素材、等など。

開発は大きく三つの段階に分けられた。 最初は替刃を包み込む形状のデザイン。これが最も重要で、切れ味を左右する。 次にボディのデザイン。これは山本の大きな手のひらで一番しっくりくる形を粘土で作った。 最終的な形状が決まった後は、生産に向けての修正を加えた。 正確にはこの後、数回のマイナーチェンジを行って現在に至っている。 最も大きなそして収穫のあった改良は、刃を上下から締め付けるスタビボルトの追加であった。このボルトがついたお陰で切れ味が格段に良くなり、刃が長持ちするようになった。 戸田鉄工はますます大きくなり、戸田精工と名前を変えたが、ロストワックスという製法で素材を作ってくれた新潟の工場は製造部門を閉じてしまい、残念ながらRAZARTEは幻のレザーとなってしまったのが、少し寂しい・・・ 現在使っている最終バージョンは、たぶんよほどの事がない限り壊れないだろう。 素材はステンレス、表面には念の為純金のメッキを施している。薬品に触れても反応しないし、アレルギーの方にも純金の肌が守ってくれるという寸法だ・・・。 テクニックは独特のものであるが、腕の良い技術者ならば慣れるまでそれほど苦労しないはずである。 余談ではあるが、モードスタジオQではコンクリートの床に思いっきり落として櫛状の歯が折れたものがある以外、10数年の使用に耐えてなお現役で働きつづけている。 もちろんレザーで指を切ったスタッフは皆無である。 こんなもの器具メーカーが作ったら絶対儲からない・・・よねー!? (笑)

|

|